在全球制造業加速邁向智能化、網絡化、數字化的今天,西門子在成都布局的數字化工廠規劃,不僅是其全球戰略的重要一環,更是探索未來工業形態的前沿陣地。這座以“數字孿生”、“工業物聯網”和“人工智能”為核心的工廠,其規劃與建設過程本身,就深度融入了多媒體數字技術的研發與應用,共同勾勒出一幅虛實融合、高效協同的智能制造新圖景。

一、 規劃藍圖:以數字化為核心的全生命周期管理

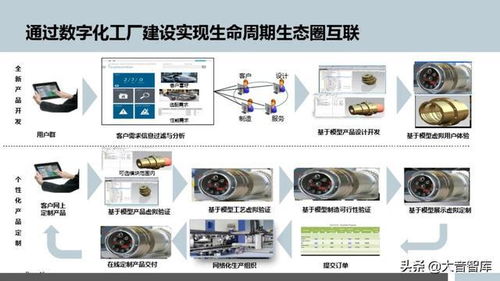

西門子成都數字化工廠的規劃,始于一個完整的“數字孿生”。在物理工廠破土動工之前,其全貌——從廠區布局、生產線設計、物流路徑到能源管理——已在高精度的三維虛擬空間中構建完成。這不僅僅是簡單的三維建模,而是一個集成了產品設計、生產規劃、工程實施、生產制造和運維服務所有數據的動態仿真模型。規劃團隊利用先進的數字化規劃平臺,可以提前模擬和優化生產流程,預測潛在瓶頸,評估不同方案對效率、能耗和靈活性的影響,從而在實體建設前就將決策風險降至最低,并實現資源的最優配置。

二、 多媒體數字技術:賦能規劃、運營與交互的關鍵引擎

多媒體數字技術的深度研發與應用,是支撐這一宏偉規劃從藍圖變為現實,并持續高效運營的關鍵技術引擎。其作用主要體現在三個層面:

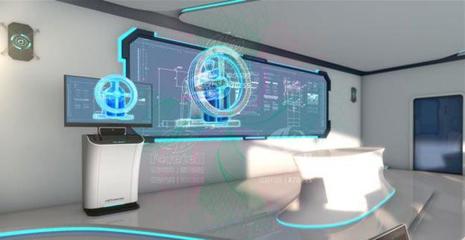

- 沉浸式規劃與仿真:利用虛擬現實(VR)和增強現實(AR)技術,規劃者、工程師乃至未來的操作員可以“身臨其境”地進入虛擬工廠。他們可以以第一視角漫游在尚未建成的車間里,檢查設備布局的合理性,模擬設備維護操作,甚至進行人機工程學評估。這種沉浸式體驗極大地提升了規劃的直觀性、準確性和協作效率。

- 數據可視化與智能決策:工廠運行過程中,從傳感器、控制系統和企業資源計劃(ERP)系統涌出的海量數據,需要通過強大的數據可視化技術進行處理。研發團隊致力于開發先進的交互式儀表盤、三維實時數據映射和預測性維護可視化界面。通過將復雜的生產數據、質量指標、設備狀態以直觀、動態的圖形方式呈現,管理者能夠一眼洞悉全局,快速定位問題,并依據數據洞察做出敏捷、精準的決策。

- 交互式培訓與遠程支持:多媒體技術重塑了人員技能培養和運維支持模式。基于VR/AR的交互式培訓系統,能讓新員工在安全、零損耗的虛擬環境中熟練掌握復雜設備的操作與維修流程。借助AR眼鏡和遠程專家指導系統,現場工程師在遇到難題時,可以將第一視角畫面實時傳送給遠端專家,專家則可以在視頻畫面上直接標注、疊加三維動畫指引,實現“手把手”般的遠程協助,極大提升了問題解決速度和運維效率。

三、 融合共創:打造自感知、自優化、自學習的智能體

西門子成都數字化工廠的最終目標,是成為一個高度自主的智能生產系統。多媒體數字技術的研發并非孤立存在,而是與物聯網、邊緣計算、人工智能(AI)和5G通信技術深度融合。例如,通過AI算法分析可視化呈現的生產趨勢,系統可以自動調整工藝參數以優化能效;基于AR的視覺識別技術,可以引導機器人完成更精密的裝配任務。多媒體界面成為人、機器、數據和流程之間最自然、高效的交互橋梁,使得整個工廠能夠持續感知自身狀態,動態優化生產流程,并不斷從數據中學習進化。

西門子成都數字化工廠的規劃,是一座實體工廠的誕生記,更是一場關于未來制造理念與技術的深度實踐。其對多媒體數字技術的系統性研發與整合應用,生動詮釋了數字化如何從“輔助工具”演變為制造系統的“神經中樞”和“感官界面”。它不僅是西門子自身“工業4.0”能力的展示窗口,也為中國乃至全球制造業的數字化轉型,提供了一個可參考、可演進、虛實共生的鮮活范本。在這里,數字技術與物理生產深度融合,共同驅動著制造業向著更高效、更柔性、更可持續的未來穩步前行。